Ersatzgewebe aus dem 3-D-Drucker

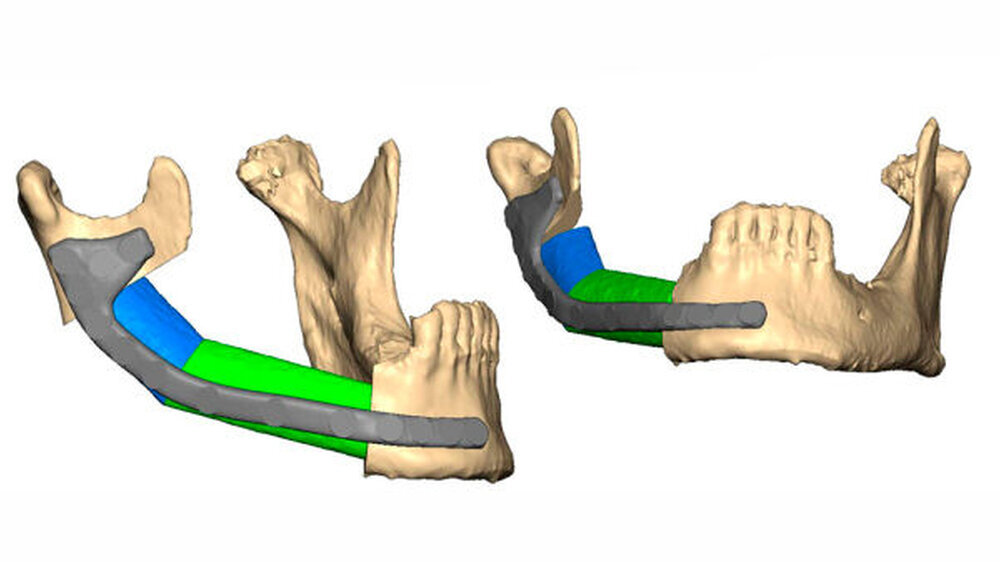

Neue Knorpel für Arthrose-Geschädigte, 3-D-Modelle von menschlichem Gewebe oder Knochenersatz für Tumorpatienten – das alles ist durch neue 3-D-Druck-Technologien individuell anpassbar. Schon heute produzieren Spezialisten der regenerativen Medizin individualisierte Implantate und orthopädische Hilfsmittel. Und für die Zukunft erwarten sie vielfältige neue Einsatzmöglichkeiten, unter anderem in der Gewebezüchtung.

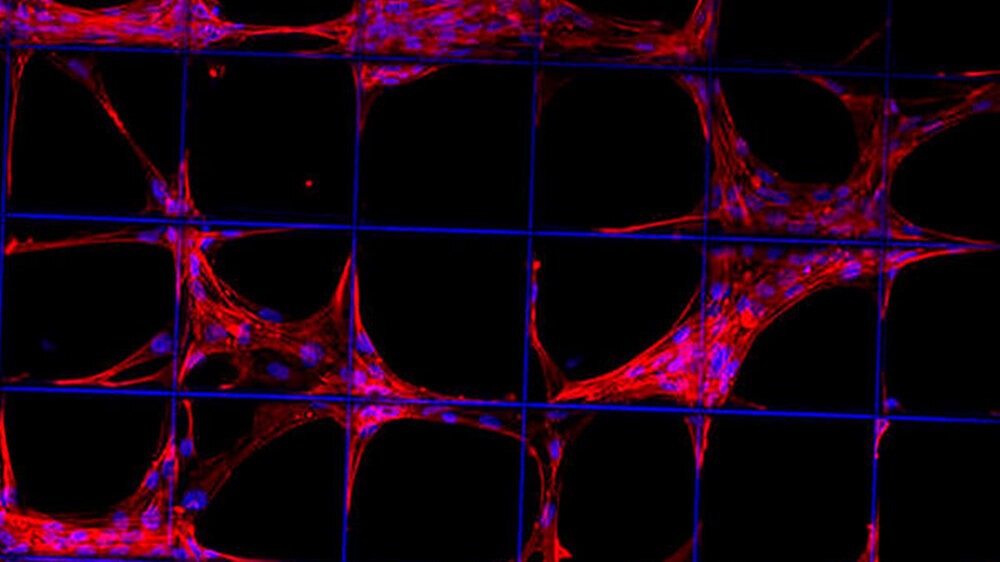

In klassischen Verfahren der Gewebezüchtung werden 3-D-Gerüste mit Zellen besiedelt, um daraus Ersatz für irreparabel geschädigtes Gewebe reifen zu lassen. Im Unterschied dazu liefert die sogenannte Biofabrikation mithilfe neuester 3-D-Drucktechniken aus Zellen und Gerüstmaterialien Strukturen, die dem natürlichen Gewebe im Aufbau nachgeahmt sind. Dadurch soll eine schnellere und bessere Ausbildung von funktionalem menschlichem Gewebe erreicht werden.

Doch die Biofabrikation steckt als Forschungsfeld noch in den Kinderschuhen. "Dem hohen Potenzial und ersten Erfolgen mit einfachen Strukturen stehen grundlegende Herausforderungen gegenüber“, sagt Prof. Jürgen Groll. So gibt es derzeit keine Methoden zur Charakterisierung der Strukturen sowohl direkt während des Drucks als auch während der Gewebereifung.

Kontrolle im laufenden Druckprozess

Groll ist Inhaber des Lehrstuhls für Funktionswerkstoffe der Medizin und der Zahnheilkunde der Universitätsklinik Würzburg. In dem Forschungsprojekt „PhotonControl“ sucht er in den kommenden zwei Jahren gemeinsam mit Dr. Gereon Hüttmann vom Institut für Biomedizinische Optik der Universität Lübeck nach einem geeigneten Verfahren zur Qualitätskontrolle für künstliche Gewebeimplantate. Das Bundesministerium für Bildung und Forschung (BMBF) finanziert das Projekt im Rahmen seiner Förderinitiative „Wissenschaftliche Vorprojekte“ mit rund 240.000 Euro.

„Die Qualitätskontrolle während des Druckprozesses bedeutet eine große Herausforderung“, erklärt Groll: Schließlich müssen diese Messungen zerstörungsfrei ablaufen und auf den Einsatz spezieller Marker verzichten. „Wir können beispielsweise keine chemischen Farbstoffe verwenden, da diese die Gewebereifung der gedruckten Konstrukte beeinflussen können.“

Da die Druckzeiten bei der Biofabrikation zwischen wenigen Minuten bei sehr einfachen Konstrukten und teilweise Stunden liegen, und die Strukturen vergleichsweise groß sind, seien die Hauptanforderungen an die Messmethoden nicht kurze Messzeiten oder hohe Auflösung. Vielmehr gehe es darum, die relevanten chemischen, biochemischen und morphologischen Informationen zu erfassen. Wegen der teilweise langen Druckzeiten sei außerdem eine Charakterisierung bereits während des Druckens wünschenswert.

Mit zwei Techniken zum Erfolg

Zwei Techniken sind nach Ansicht der Wissenschaftler geeignet, diesen Anforderungskatalog zu erfüllen: die optische Kohärenztomografie (OCT) und die Raman-Spektroskopie (Raman). Beide Verfahren kommen ohne Farbstoffe als Marker aus und sind nicht invasiv, das heißt, sie schädigen das Gewebe nicht. In ihren Eigenschaften ergänzen sie sich gut: OCT ermöglicht eine strukturelle Bildgebung in Echtzeit und kann mechanische Eigenschaften quantitativ messen; Raman liefert molekulare Informationen zur chemischen und biochemischen Charakterisierung dreidimensionaler Gewebestrukturen.

Ziel des neuen Forschungsprojekts ist daher „die grundlegende Erforschung der Kombination der optischen Verfahren OCT und Raman zur Inprozesskontrolle beim 3-D-Druck von Gewebemodellen und Gewebeimplantaten“, wie Groll erklärt. Dafür werden die Forscher die von ihnen 3-D-gedruckten Thermoplaste und Hydrogele zunächst mit klassischen Methoden und anschließend mittels OCT und Raman untersuchen.

Die Ergebnisse der Arbeit könnten in ein thematisch weiterführendes Verbundprojekt münden, in dessen Mittelpunkt die Umsetzung in eine Systemlösung aus optischen Messverfahren wie OCT und Raman und 3-D-Drucktechnologie steht. Damit soll es möglich sein, Druckprozesse zu steuern, regeln und überwachen sowie die lebenden Zellen in diesen Produkten zu kontrollieren.