Erste Erfolge mit Magnesium

Faziale Knochendefekte nach Tumorerkrankungen oder Traumata verursachen neben funktionellen Störungen wie Ess-, Sprech- oder Sehstörungen vor allem ästhetische Beeinträchtigungen für die Patienten, welche eine normale gesellschaftliche Teilhabe oftmals unmöglich werden lassen [Smeets et al. 2014a; Smeets et al. 2014b; Smeets et al. 2014c; Smeets et al. 2014d; Smeets et al. 2015a].

Im Gegensatz zu Hart- und Weichgewebsdefekten anderer Körperregionen wird das Gesicht als exponierte Körperregion nicht unter Kleidungsstücken verdeckt. Somit ist eine andauernde Sichtbarkeit gegeben, was die Relevanz der Bearbeitung dieses Themenkomplexes herausstellt [Godoy et al. 2011; Smeets et al. 2014c].

Weichgewebsdefekte sind dabei zumeist durch lokale-, aber auch durch Fernlappenplastiken gut zu rekonstruieren. Aufgrund der speziellen und individuellen Konturen des knöchernen Gesichtsschädels ist es allerdings bis heute schwierig, adäquate Knochenrekonstruktionen durchzuführen. Knöcherne Kontinuitätsdefekte in der MKG-Chirurgie erfordern dabei zumeist einer Intervention unter Einsatz von Schrauben und Platten.

Titan und Stahl

Aufgrund der verhältnismäßig guten Materialeigenschaften ist der Einsatz von Systemen auf Titan- oder Stahlbasis gegenwärtig als Goldstandard zu bewerten, obwohl beide Materialien dem Anspruch an ein ideales Osteosynthesematerial nicht komplett genügen. Neben Unverträglichkeiten und Korrosionsprozessen, die sowohl zur Freisetzung toxischer Stoffe führen können, als auch die Gefahr von Materialversagen mit sich bringen, müssen die Rekonstruktionsplatten meist in einer zweiten Operation wieder entfernt werden [Weckbach et al., 2012]. Dabei haben Zweiteingriffe für den Patienten folgende Nachteile:

• Systemisches Infektionsrisiko,

• erneute Schmerzen,

• erneute Anästhesie mit assoziierten Risiken,

• Gefahr von Nerven- und Gefäßläsionen, Nachblutungen, Knochen- und Weichteilinfektion,

• Gefahr einer Refraktur.

In diesem Zusammenhang ist auch die ökonomische Mehrbelastung des Gesundheitssystems zu berücksichtigen.

Magnesium als Problemlösung

Die Entwicklung einer bioresorbierbaren und biokompatiblen Metalllegierung zur Vermeidung der erwähnten Nachteile ist daher Gegenstand aktueller Forschungs- bemühungen. Als idealer Kandidat gilt aufgrund seiner bioresorbierbaren und biokompatiblen Eigenschaften Magnesium, welches in seinen mechanischen Eigenschaften im Vergleich zu Titanlegierungen und Stählen dem humanen Knochen am ähnlichsten ist und gleichzeitig eine ausreichende Stabilität gewährleistet (Abbildung 1) [Kolk et al., 2012; Farraro et al., 2014; Smeets, et al., 2014d].

Trotz des großen Interesses und der umfangreichen wissenschaftlichen Bemühungen ist es bislang schwierig, Schrauben oder gar Implantate aus Magnesium zur Marktreife zu führen, da innerhalb der ersten Wochen nach Insertion zum einen die Degradation mit einhergehender Alkalisierung des umgebenden Milieus zum Funktionsverlust führt. Andererseits führt die Entwicklung von Wasserstoffgas zu Irritationen und Instabilitäten [Fischer et al., 2010; Smeets et al., 2015b]. Durch die Keramisierung der Werkstoffe mittels Plasma-elektrolytischer Oxidation (PEO) können die Prozesse der zu schnellen Degradation und Alkalisierung jedoch verlangsamt werden, so dass eine indikationsgerechte, einstellbare Biodegradierbarkeit über mehrere Monate erreicht werden kann [Smeets, et al., 2015b; Jung et al., 2016].

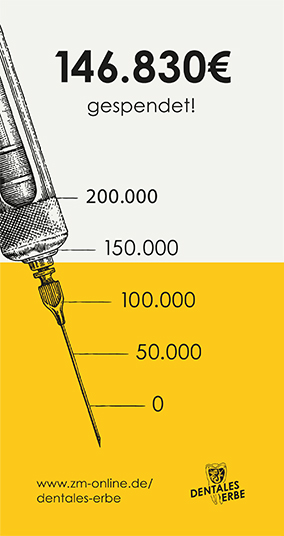

Ebenfalls wichtig ist dabei die Makrostruktur des Implantats, wobei interkonnektive Poren zwischen 400 und 800 µm die Bildung neuen Knochens optimal unterstützen. Diese können unter anderem durch die Methodik der Funkenerosion oder auch mittels „Selective Laser Melting“ (SLM) erreicht werden. Erhöhte Magnesiumspiegel im Blutserum treten nach eigenen Erfahrungen und Versuchen nicht auf. Zukünftig ist dabei die Translation in klinische Fragestellungen geplant, wobei neben bioresorbierbaren Fraktur- und Rekonstruktionsplatten (Abbildung 2) auch kleinere Kontinuitätsdefekte des Viszero- und Neurokraniums mit individuellen und für den Patienten angepassten Magnesiumimplantaten rekonstruiert werden sollen. Eine Übertragung des Werkstoffs Magnesium sowie der PEO-Technik ist dabei auch auf Fragestellungen der dentalen Implantologie möglich (Abbildung 4).

Neben einer Magnesium gestützten GBR/GTR-Kollagen-Membran (um einen Membrankollaps zu vermeiden) ist ein Einsatz des Werkstoffs auch als Mesh (Abbildung 3) beziehungsweise Gitter für nicht lasttragende Indikationen (wie zur Rekonstruktion des Orbitabodens) möglich. Darüber hinaus könnten Magnesium Pins für die Fixierung von Membranen in der GBR/GTR Technologie eingesetzt werden.

Wichtigstes Entwicklungskriterium ist dabei die materialspezifische Biokompatibilität als auch Stabilität des Werkstoffs über Monate, welche mit den hier genannten Forschungsansätzen erreicht werden sollen.

Weiterhin und bereits erprobt ist ebenfalls die „weiße“ Keramisierung mittels PEO von dentalen Implantaten, Abutments sowie Materialien in der Kieferorthopädie, wodurch neben besserem Weichgewebsmanagement auch die Ästhetik im Frontzahn- bereich erheblich verbessert werden kann.

Prof. Dr. Dr. Ralf Smeets, Geschäftsführender Oberarzt

und Leiter der Forschung Mund-, Kiefer-Gesichtschirurgie

Kopf- und Neurozentrum, Klinik und Poliklinik für MKG-Chirurgie

Martinistraße 52, 20246 Hamburg

r.smeets@uke.de