So weit ist die Entwicklung biologisch abbaubarer Implantate

Ob Knochenschrauben oder Platten – täglich werden in Deutschlands Krankenhäusern Implantate eingesetzt. Dies betrifft unter anderem auch Eingriffe im Mund und Kieferbereich. Diese müssen in einer Folgeoperation allerdings wieder entfernt werden. Doch jede weitere OP birgt ein Risiko und kostet Geld. Im Jahr 2010 wurden in Deutschland 180.000 Eingriffe durchgeführt, die nur der Entfernung orthopädischer Implantate dienten. Damit ist das die vierthäufigste orthopädische Operation überhaupt.

Eine mögliche Lösung: Resorbierbare Implantate. Noch sind diese Medizinprodukte allerdings selten im Einsatz. Forschende weltweit sind auf der Suche nach der perfekten Legierung, dem optimalen Implantat für die jeweilige Anwendung. Die Herausforderung ist, Materialien zu finden, die stabil genug sind und so lange halten, wie der Körper sie zur Heilung benötigt, und die dann problemlos und vor allem kontrolliert abgebaut werden. Dabei müssen neben dem Anwendungsfeld auch Biokompatibilität, Produktion und Herstellungskosten berücksichtigt werden.

Neu sind biologisch abbaubare Implantate nicht – doch bis zum perfekten Produkt ist noch einige Forschung zu leisten. WissenschaftlerInnen aus Paderborn arbeiten daran, leistungsfähige Implantate zu entwickeln. Im Fokus steht unter anderem die optimale Materialzusammensetzung (aktuell Eisen, Magnesium und Zink). Reines Eisen löst sich extrem langsam auf, Magnesium extrem schnell. Zink an sich korrodiert gut, jedoch ist seine Festigkeit oft nicht ausreichend. In einer kürzlich veröffentlichen Studie (Huang et al. 2020) analysierten die Paderborner WissenschaftlerInnen die das gewünschte Auflösen des Materials und Ermüdungserscheinungen der Legierung in einer künstlichen Körperflüssigkeit (Hydrogel). Ihr Ergebnis: Das Hydrogel beeinflusst die Korrosionsgeschwindigkeit zwar nicht maßgeblich, verhindert jedoch den Niederschlag von Korrosionsprodukten wie Oxiden und Phosphate auf der Eisenoberfläche.

Herstellung neuartiger Legierungen

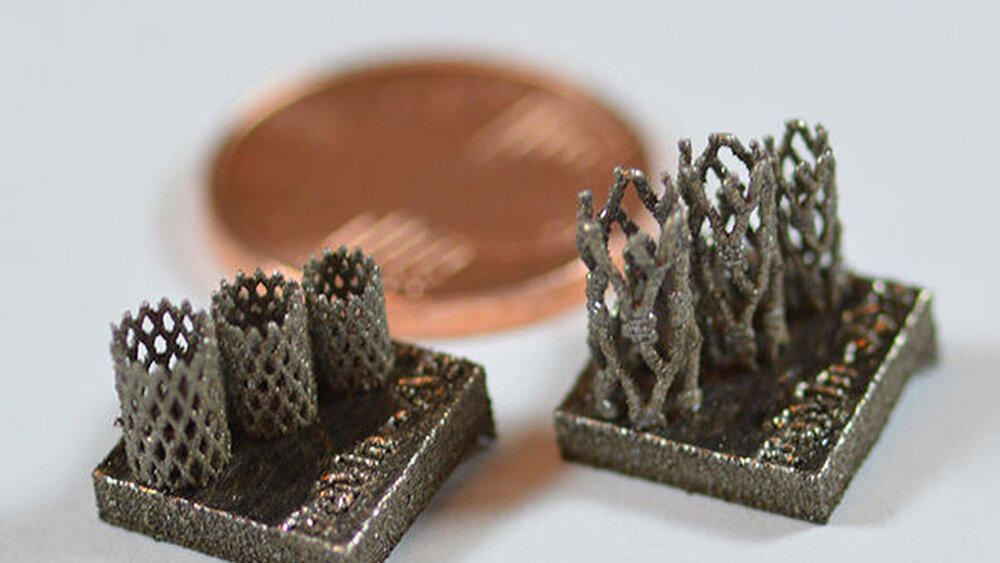

Die Forschenden entwickelten zudem Implantate mittels pulverbettbasiertem selektiven Laserstrahlschmelzen (LPBF). Bei diesem Verfahren wird metallisches Pulver schichtweise in der Fertigungsanlage abgelegt und lokal von einem Laser aufgeschmolzen. So wird das Produkt Schicht für Schicht aufgebaut und extrem komplexe, filigrane Strukturen mit zum Teil neuen und innovativen Werkstoffen sind realisierbar. Schließlich verglichen die Forschenden LPBF-Eisen-Mangan-Legierungen sowohl mit Proben aus reinem Eisen als auch mit einer Eisen-Mangan-Legierung, die gewalzt wurde. Ersteres schnitt mitunter am besten ab, weil es die höchsten Korrosionsraten zeigte.Huang J, Orive AG, Krüger JT et al. (2022). „Influence of proteins on the corrosion of a conventional and selective laser beam melted FeMn alloy in physiological electrolytes”. Corrosion Science, 200, 110186.https://doi.org/10.1016/j.corsci.2022.110186.Huang J, Markus Voigt M, Steffen Wackenrohr S et al. (2022). „Influence of hydrogel coatings on corrosion and fatigue of iron in simulated body fluid”. Materials and Corrosion.https://doi.org/10.1002/maco.202112841