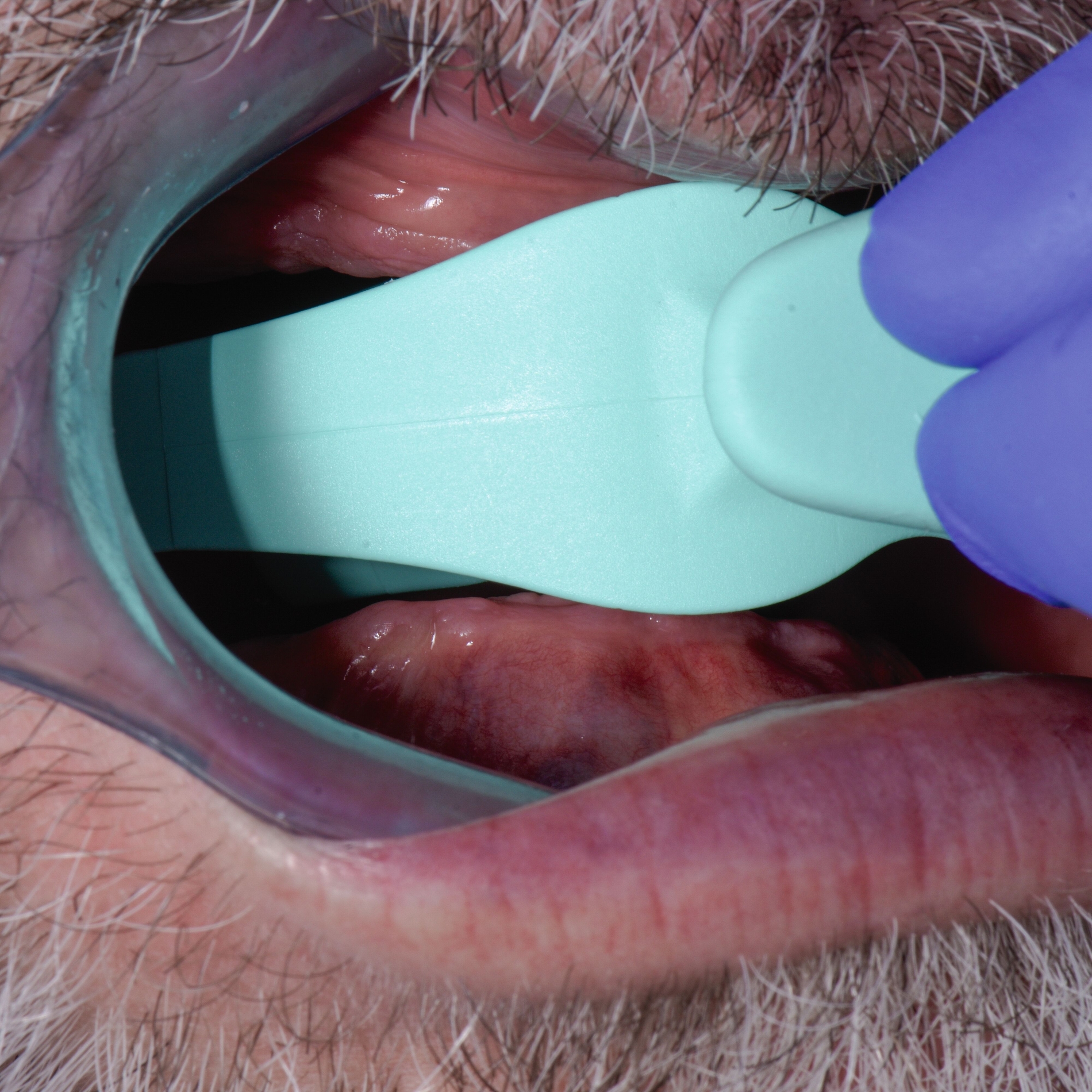

Totalprothetik als Kombination von analogem und digitalem Workflow

In den vergangenen Jahren hat die Digitalisierung durch den Einsatz CAD/CAM-basierter Technologien auch in der abnehmbaren Prothetik, speziell in Bezug auf die Herstellung von Totalprothesen, einen immer größeren Stellenwert erlangt. Weniger und kürzere Behandlungstermine durch optimierte Arbeitsabläufe und die damit einhergehende reduzierte Belastung (gerade älterer Patientinnen und Patienten), geringere zahntechnische Kosten und die Reproduzierbarkeit digitaler Herstellungsprozesse stellen signifikante Vorteile im Vergleich zu den traditionellen analogen Fertigungsverfahren dar [Srinivasan et al., 2019 und 2021]. Hinsichtlich der Passgenauigkeit und der Materialeigenschaften scheinen die CAD/CAM-gefertigten Totalprothesen neueren klinischen Studien zufolge dabei denen aus konventioneller Fertigung mindestens ebenbürtig zu sein [Iwaki et al., 2020; Prpic et al., 2020; Srinivasan et al., 2018; Steinmassl et al., 2018].

Die grundlegenden klinischen Verfahrensschritte bleiben bei beiden Herangehensweisen zunächst unverändert: Die Kieferkämme werden in zwei Schritten anatomisch und funktionell abgeformt, die vertikale und die horizontale Relation der zahnlosen Kiefer zueinander wird registriert und die Zahnaufstellung in situ hinsichtlich Ästhetik und Funktion überprüft. Große Unterschiede im digitalen Workflow liegen jedoch in der Kombination mehrerer Arbeitsschritte in einzelnen Behandlungssitzungen.

Im hier vorgestellten Fall wurde ein zahnloser Patient mit zwei Totalprothesen versorgt, wobei das „Ivotion Denture System“ (Ivoclar Vivadent GmbH, Schaan, LI) mit dem konventionell-analogen Workflow der Poliklinik für Zahnärztliche Prothetik der Universitätsmedizin Göttingen kombiniert wurde. Die Prothesen wurden im zahntechnischen Labor der Universitätsmedizin Göttingen hergestellt.

Abformung der zahnlosen Kiefer und Centric Tray

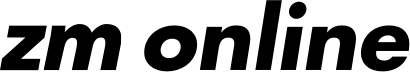

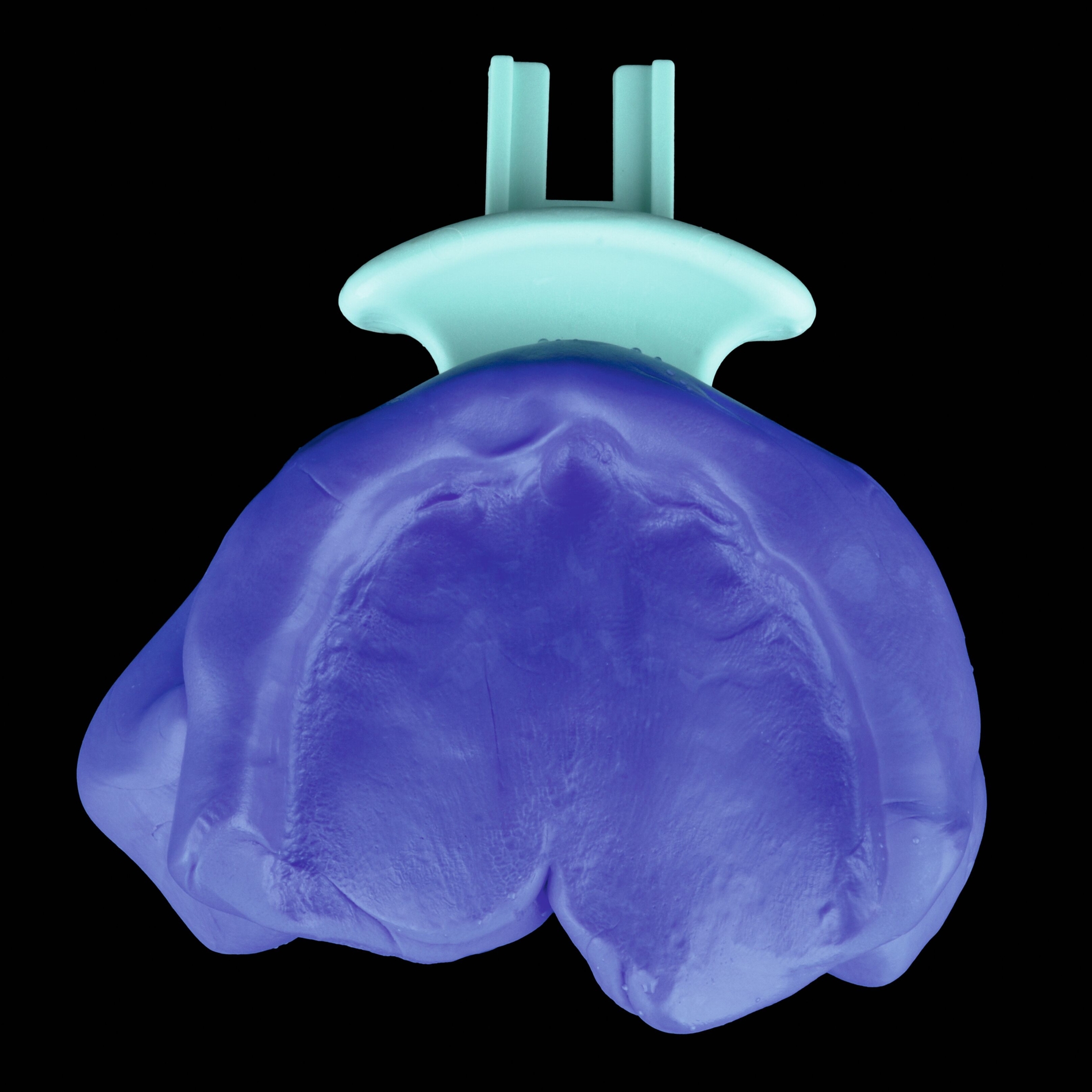

Entsprechend dem konventionellen Workflow erfolgte in der ersten Sitzung die anatomische Abformung der zahnlosen Kiefer mit Löffeln nach Schreinemakers (Abbildung 1). Zur präzisen Darstellung des Vestibulums wurde der konfektionierte Abformlöffel initial mit einem C-Silikon individualisiert (sta-seal f, DETAX GmbH, Ettlingen, D), gefolgt von der Situationsabformung mit Alginat (Maxima, Henry Schein, Berlin, D).

Um überextendierte Funktionslöffelränder zu vermeiden, wurde stets eine myodynamische Abformung durchgeführt. Zur Markierung der dorsalen Begrenzung (distal des Übergangs vom harten zum weichen Gaumen) im Oberkiefer eignet sich ein hochvisköser Farbindikator (Bio-Ink flow, Bausch, D). Der für den Prothesenhalt entscheidende Übergang zum weichen Gaumen wurde intraoral markiert und die Abformung des Oberkiefers erneut eingesetzt. Die Markierung sollte nach Entnahme der Abformung deutlich sichtbar sein.

Für die Vorbissnahme mit dem Centric Tray (Ivoclar Vivadent) weicht der Workflow erstmals vom konventionellen Prozedere ab: Zunächst wurden zwei Punkte auf Nase und Kinn markiert, dann wurde die Ruhelage über den Abstand der Weichteilpunkte zueinander mit einem Messzirkel bestimmt (Abbildung 2). Zum Erreichen der vorläufigen Zielbisshöhe wurde der so gemessene Wert um ungefähr drei Millimeter reduziert (Freeway Space).

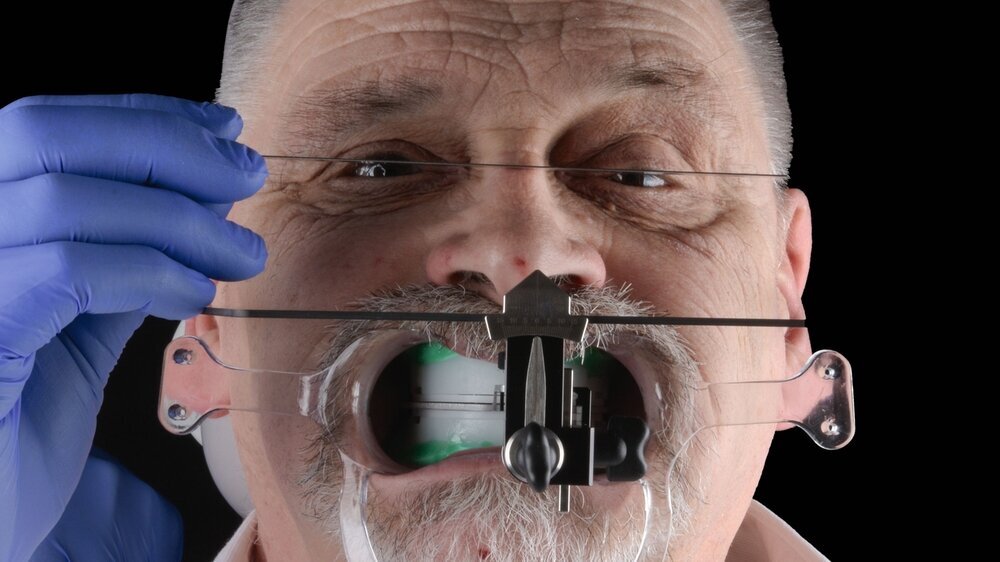

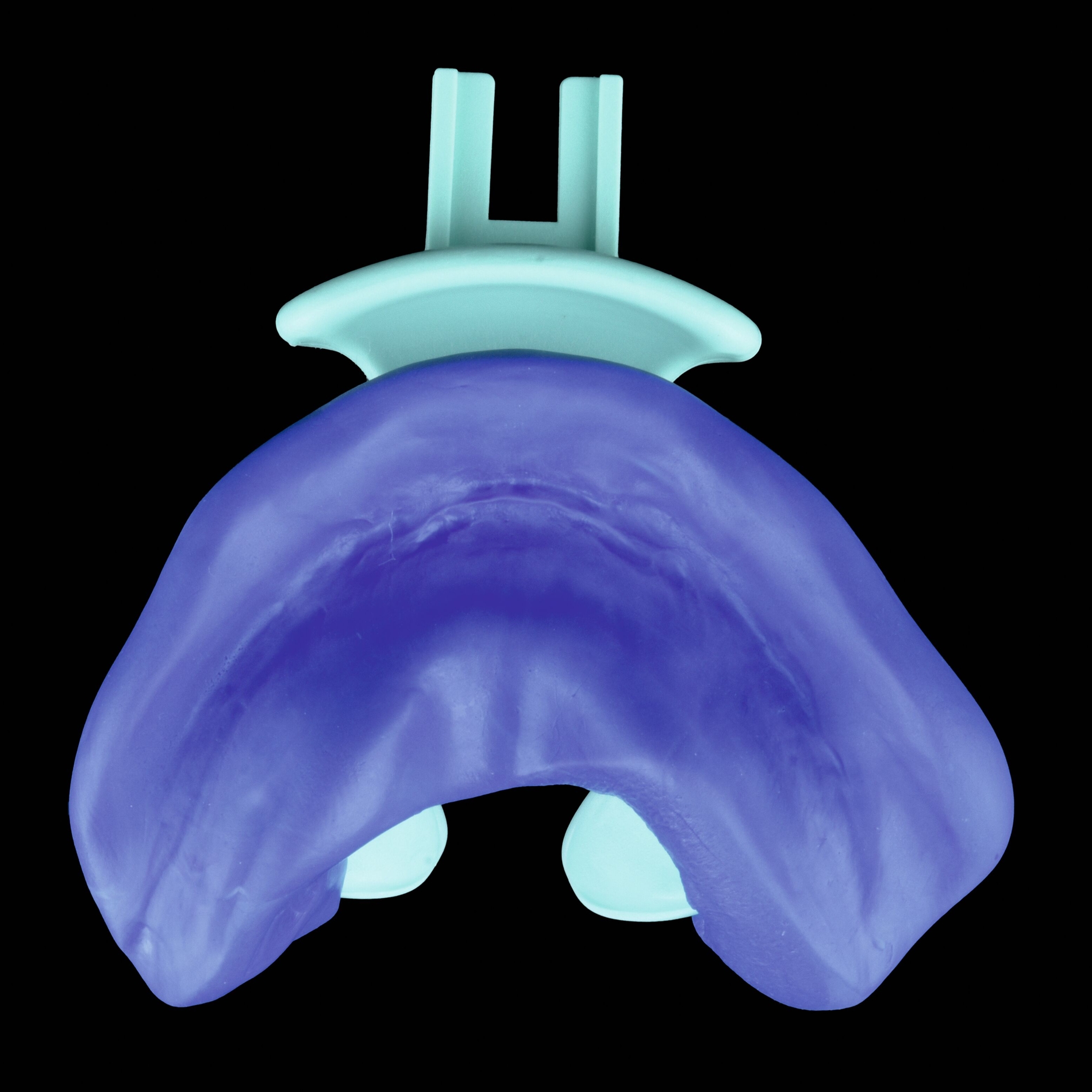

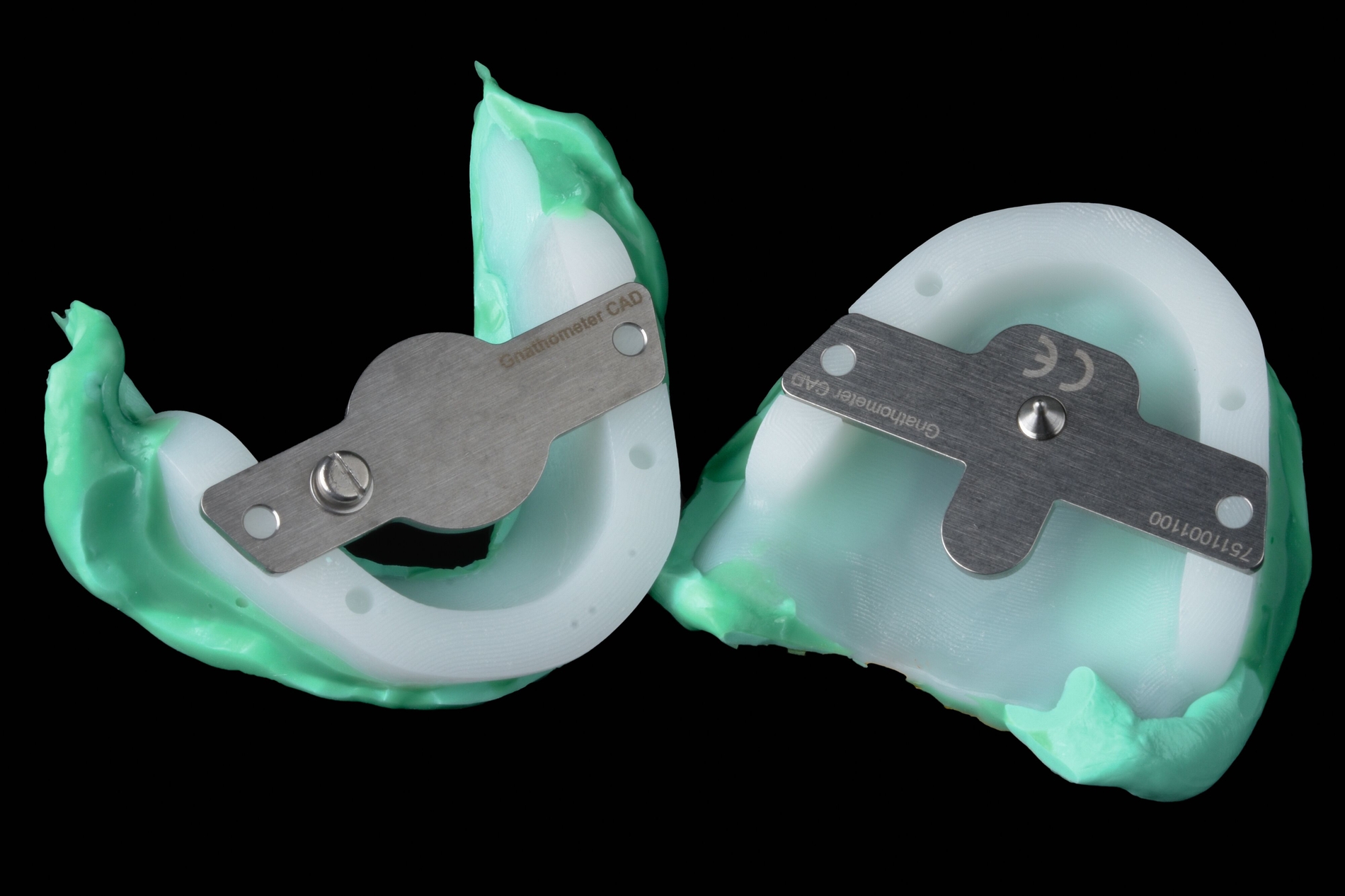

Es folgten die Montage und die Anprobe des Centric Trays am Patienten (Abbildung 3a). Im Anschluss wurde das Centric Tray mit einem Silikon (Virtual Putty Fast Set, Ivoclar Vivadent) für den Unterkiefer befüllt. Dieser sollte so weit gefasst werden, dass eine reproduzierbare Zuordnung auf den Scans der Situationsabformungen möglich war. Nun wurde der obere Anteil des Centric Trays befüllt und auf dem Unterkiefer repositioniert. Vor der Aushärtung des Silikons schloss der Patient den Mund, bis der zuvor ermittelte Abstand erreicht war (Abbildung 3b). Damit die CAD-Software die entnommene Vorbissnahme den digitalen Situationsmodellen zweifelsfrei zuordnen konnte, mussten ausreichend große Flächen des Unterkieferkamms abgeformt worden sein (Abbildung 4).

Zur vorläufigen Bestimmung der patientenindividuellen Lage der Okklusionsebene wurde als abschließender Schritt der ersten Behandlungssitzung der Gesichtsbogen des Ivotion-Systems, der sogenannte UTS-CAD (Ivoclar Vivadent), am Adapter des Centric Trays befestigt und klassisch nach Camper-Ebene sowie Bipupillarlinie ausgerichtet (Abbildung 5). Die ermittelten Werte mussten lediglich am UTS-CAD abgelesen, notiert und dem Labor für das im Folgenden anstehende Design der kombinierten Funktionslöffel und Bissschablonen, den sogenannten 3D-Bite-Plates, bereitgestellt werden. Ein Versenden des Gesichtsbogens war nicht notwendig.

Funktionsabformung, Bestimmung der Kieferrelationen

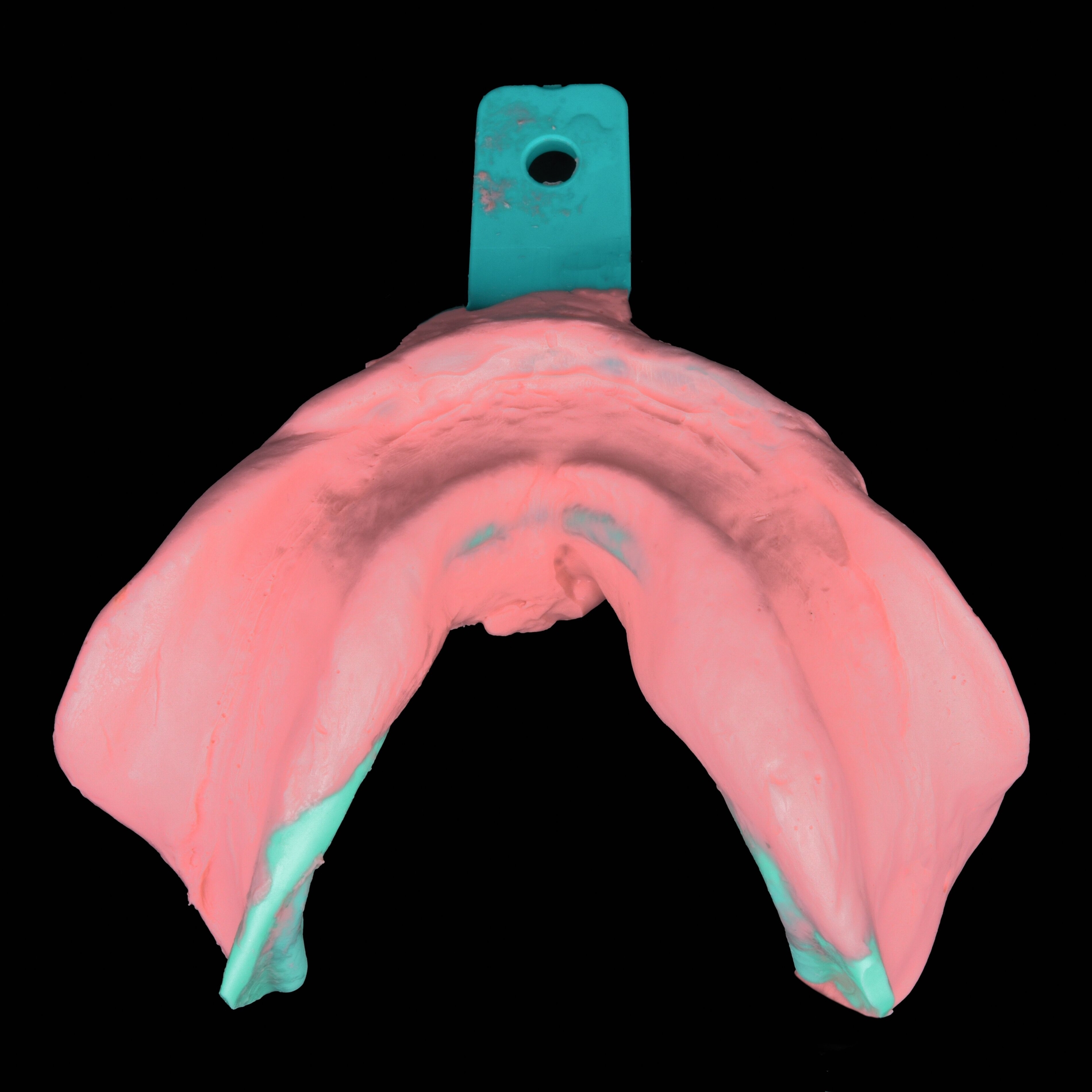

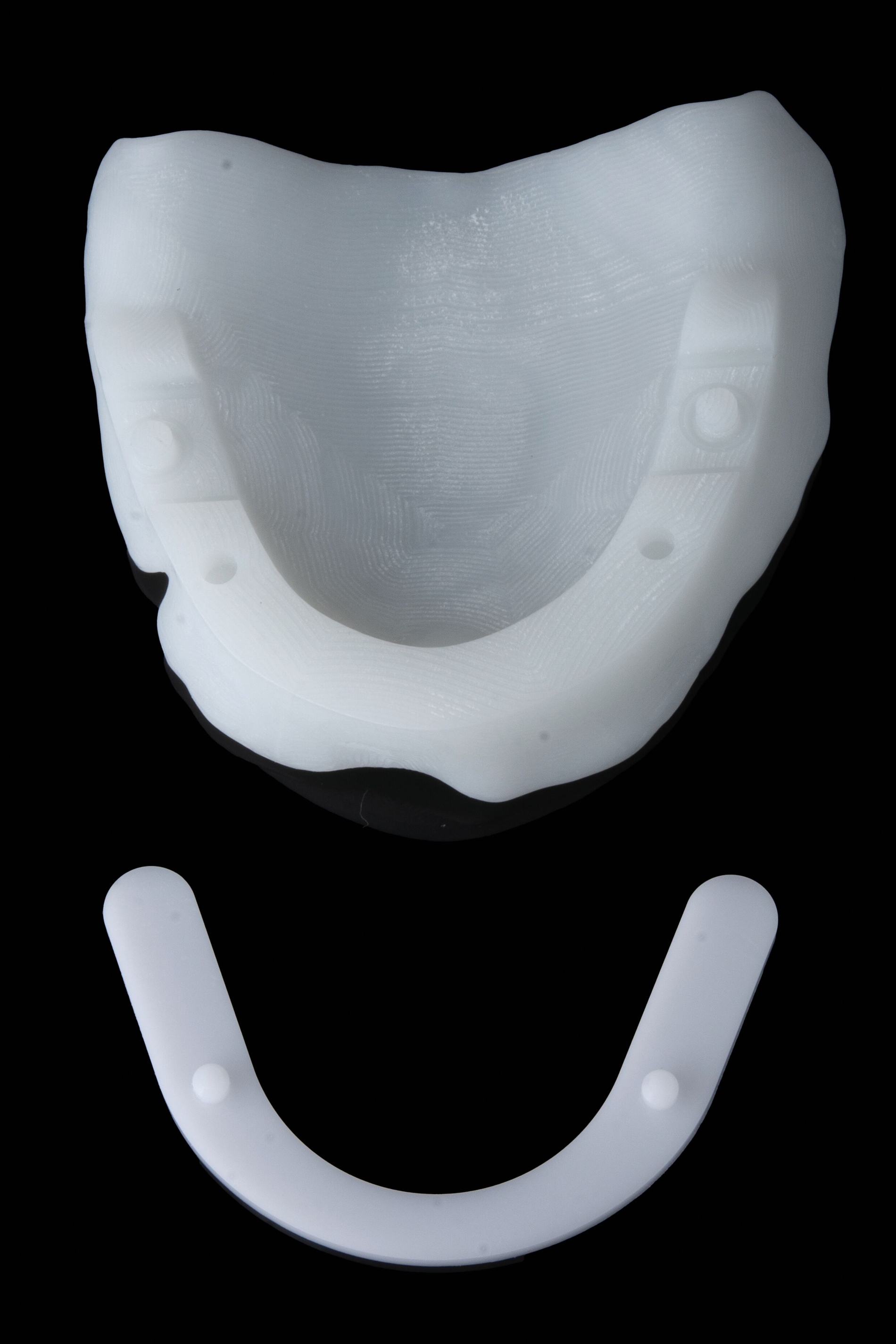

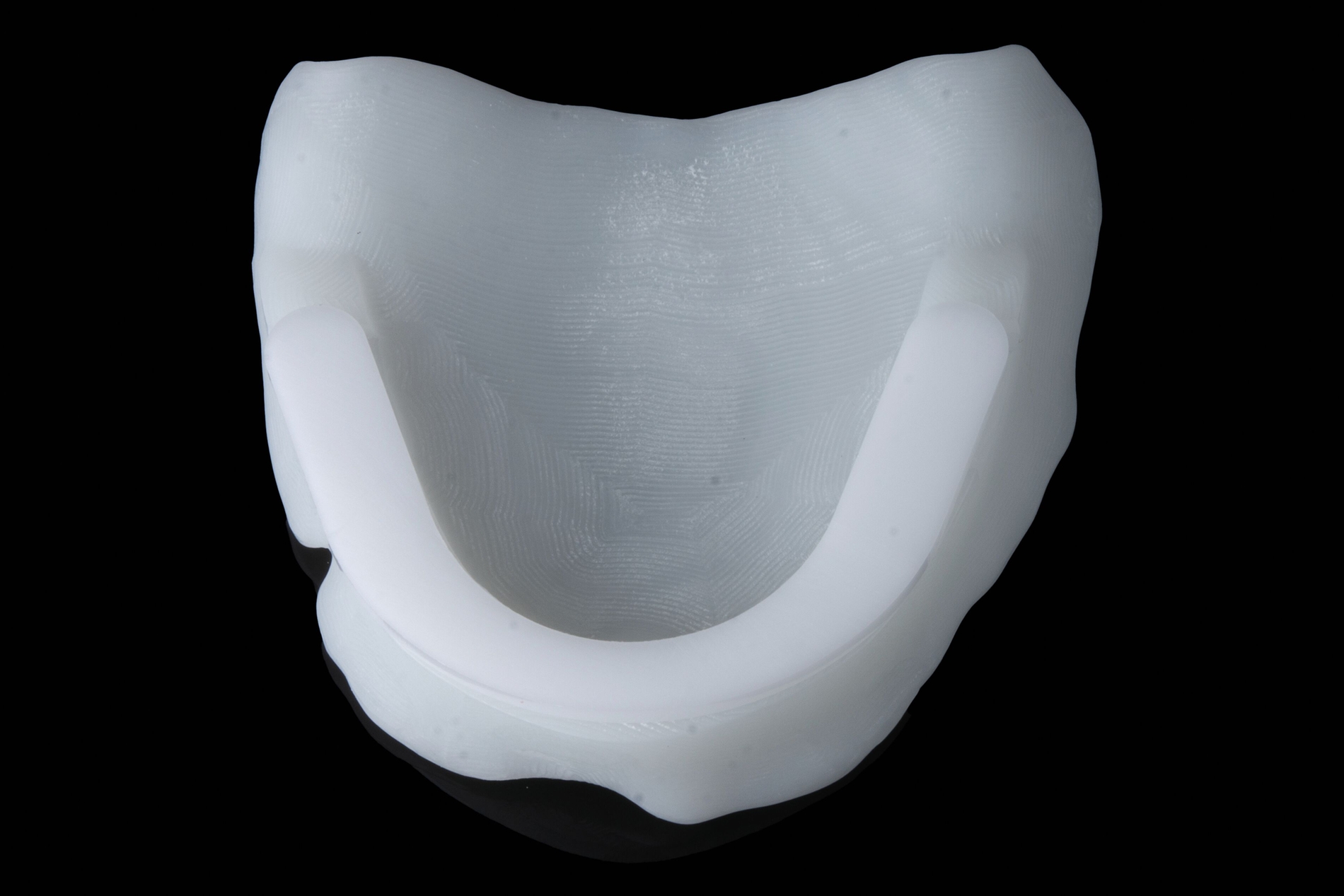

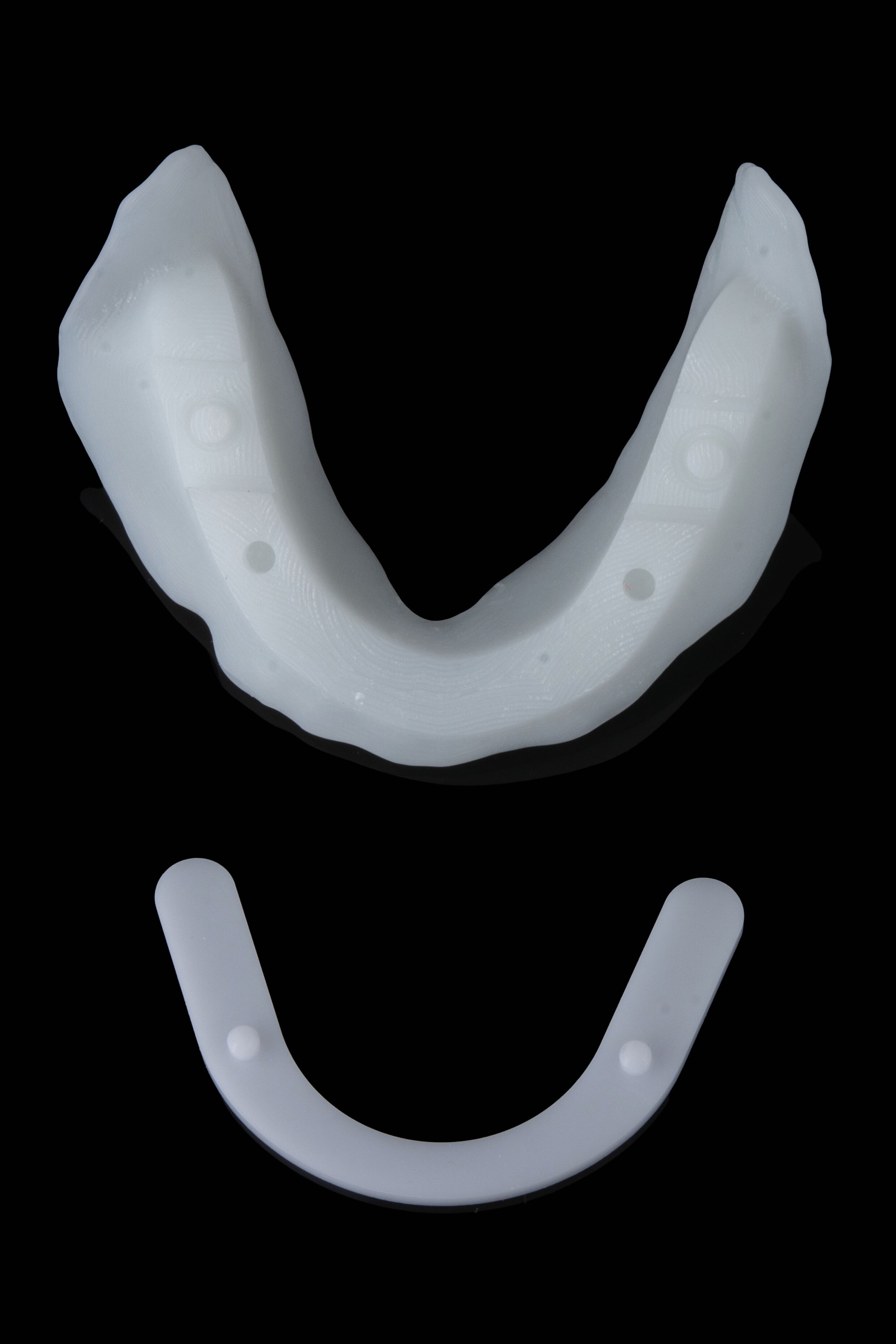

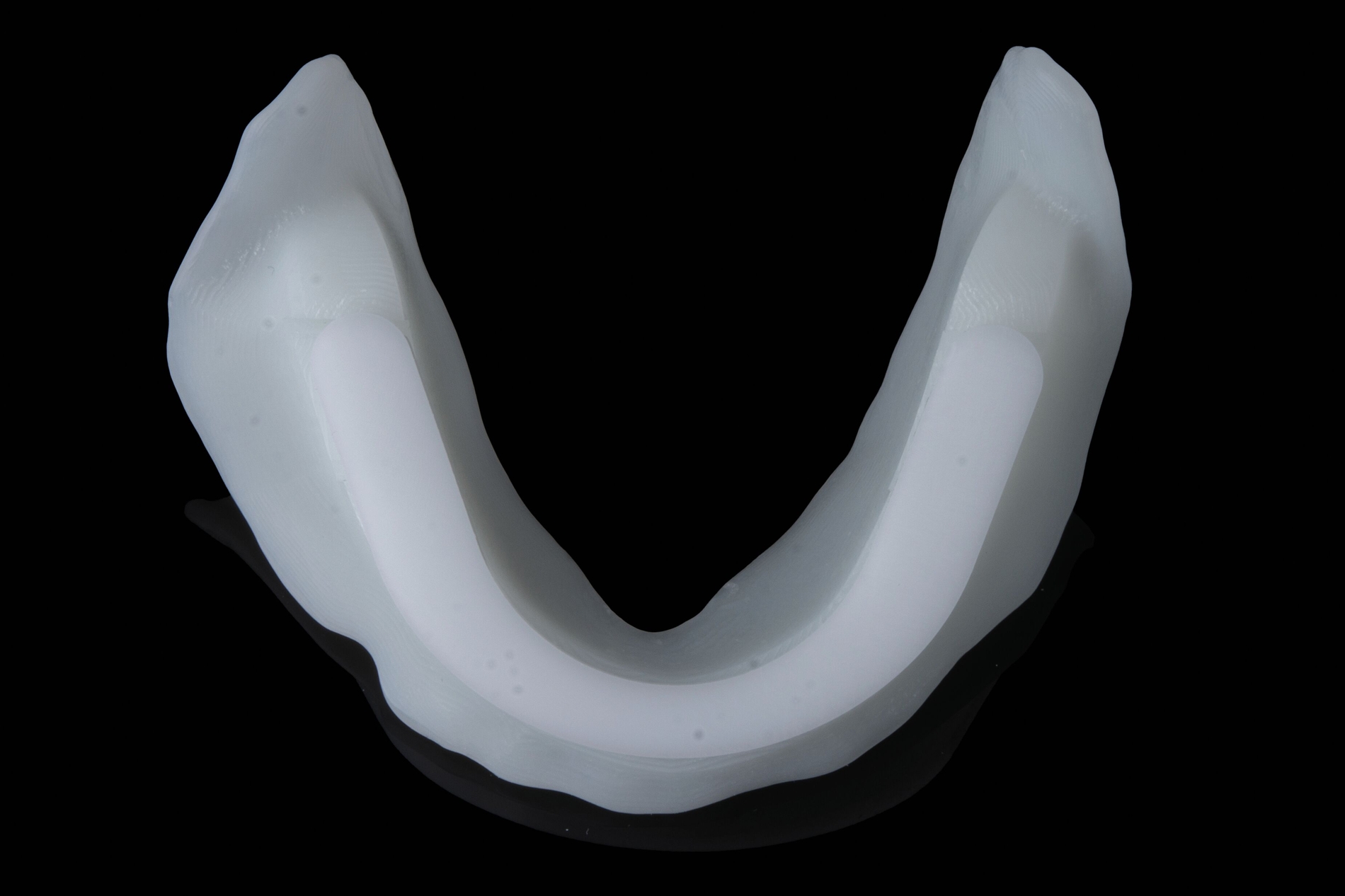

Die im Labor subtraktiv hergestellten 3D-Bite-Plates wurden aus einem weißen PMMA-Rohling (ProArt CAD Try-In, Ivoclar Vivadent) herausgefräst (PrograMill PM7, Ivoclar Vivadent) und so gestaltet, dass die Funktionsabformung kombiniert mit der horizontalen und der vertikalen Kieferrelationsbestimmung in der zweiten Behandlungssitzung durchgeführt werden konnte (Abbildung 6).

Diese Vorgehensweise ersparte im Vergleich zum konventionellen Workflow sowohl eine Behandlungssitzung als auch einen Laborschritt. Initial erfolgte die Überprüfung der 3D-Bite-Plates hinsichtlich ihrer Länge und der adäquaten Aussparung der Bänder. Die auf die 3D-Bite-Plates aufgesteckten abnehmbaren Aufbissplatten schlossen gemäß Herstellervorgaben beim Zusammenbeißen plan beziehungsweise parallel ab (Abbildung 7a). Die so eingenommene Position empfand der Patient als angenehm und die definitive vertikale Relation entsprach – analog zur ersten Behandlungssitzung – der Ruhelage minus drei Millimeter (Abbildung 7b).

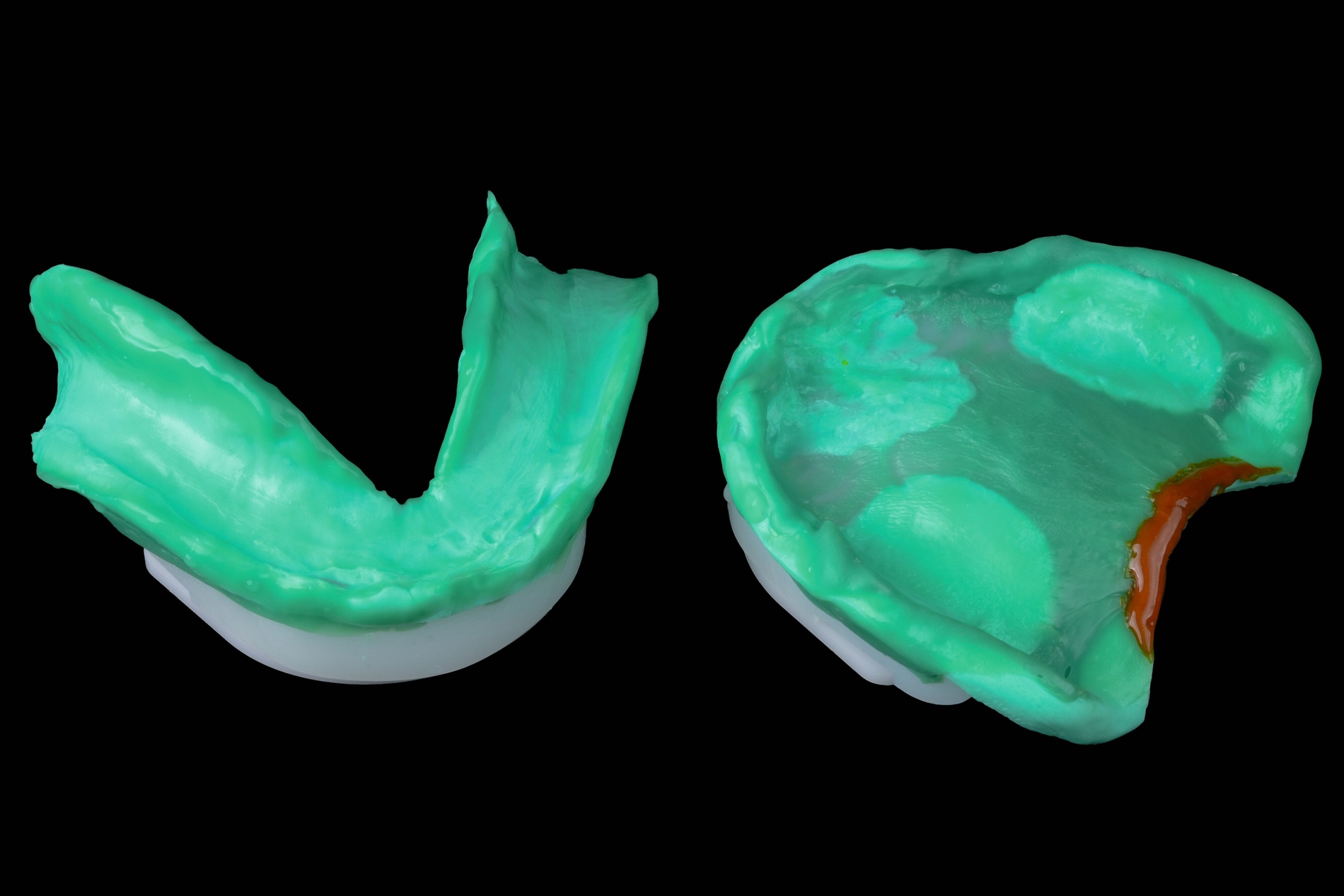

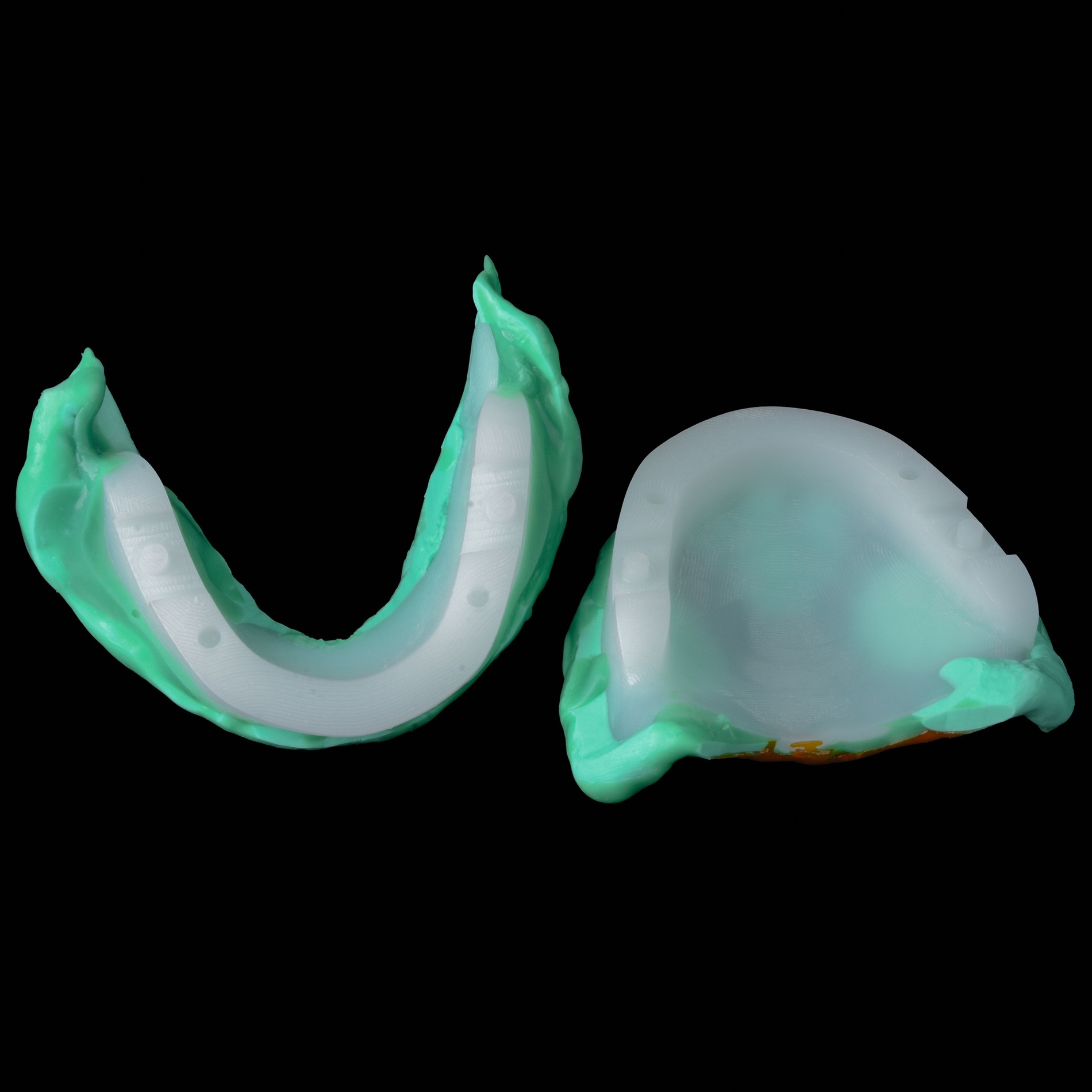

Für die Funktionsabformung wurde zunächst der Funktionsrand des Oberkiefers analog zur Situationsabformung mit einem C-Silikon (sta-seal f, Fa. DETAX GmbH) myodynamisch ausgeformt, um diesen muskelgriffig zu gestalten. Zur Gewährleistung einer gleichmäßigen Schichtstärke der Abformung wurden zuvor drei Stops aus selbigem Material auf der Unterseite der 3D-Bite-Plates angebracht. Anschließend folgten die Abformung der Kieferbasis mit einem fließfähigen C-Silikon (Xantopren comfort medium, Fa. Kulzer) unter erneuten (aktiven und passiven) Funktionsbewegungen (Abbildung 8) und die Markierung der dorsalen Abdämmung mit einem thermoplastischen Material (EX-3-N Gold, Fa. Johannes Meist). Nach Positionierung der Oberkieferabformung wurde der noch unbefüllte Unterkieferlöffel ebenfalls eingesetzt und der Patient angewiesen, den Mund zu schließen. Dabei mussten die Aufbissplatten erneut plan und parallel schließen. Die Abformung des Unterkiefers erfolgte analog zu der des Oberkiefers. Erneut wurde der bündige Abschluss der Aufbissplatten sichergestellt. Beide Abformungen wiesen nun einen Saugeffekt auf und konnten lagestabil repositioniert werden.

Zur Bestimmung der definitiven Okklusionsebene wurde der UTS-CAD, diesmal unter Zuhilfenahme einer Bissgabel, erneut angelegt und parallel zur Bipupillarlinie und zur Camper-Ebene ausgerichtet (Abbildung 9). Es wurde überprüft, ob die ermittelten Werte denen der vorangegangenen Sitzung entsprachen, und das Ergebnis wurde für das Labor zwecks Anpassung auf dem Auftragszettel notiert.

Es folgte die phonetische Überprüfung der Vertikaldimension über den Sprechabstand. Zur Überprüfung der definitiven Vertikaldimension wurden die Ruhelage und die eingestellte Vertikaldimension mit einem Messzirkel klassisch gemessen und überprüft. Die vorgenommenen Korrekturen wurden im weiteren Verlauf auf den Schreibstift des noch folgenden Stützstiftregistrats mit dem sogenannten Gnathometer-CAD (Ivoclar Vivadent) übertragen.

Um die Mittel-, die Eckzahn- und die Lachlinie zu bestimmen, wurden deutliche Anzeichnungen an der 3D-Bite-Plate des Oberkiefers vorgenommen. In Vorbereitung auf die horizontale Kieferrelationsbestimmung wurden die aufgesteckten Aufbissplatten in beiden Kiefern entfernt (Abbildung 10a) und die Registrierplatte mit integrierter Schreibspitze auf den vorgefertigten Retentionen des 3D-Bite-Plates durch leichten Druck bis zum Einrasten befestigt (Abbildung 10b). Im Unterkiefer wurde die Schreibplatte ebenfalls in die dafür vorgesehenen Retentionen eingesetzt. Die durch Schrauben verstellbare Schreibspitze wurde dabei nach Einstellung der korrekten Vertikaldimension mit etwas Wachs fixiert.

Nach Färbung der Schreibplatte mit einem Permanentmarker und Eingliederung der 3D-Bite-Plates erfolgte eine klassische Stützstiftregistrierung: Nach initialer maximaler Protrusion folgten die maximale Retrusion und schließlich die maximale Rechts- und Linkslaterotrusion. Wichtig war dabei, dass sich die 3D-Bite-Plates zu keinem Zeitpunkt berührten. Nach Abschluss des Registrats erfolgte die Kontrolle (und gegebenenfalls die Reproduktion des Registrats). Im Anschluss wurde die ermittelte Position (Pfeilspitze bis einen Millimeter dahinter) mittels Plexiglasrondell und Feststellschraube des Gnathometer-CAD fixiert (Abbildung 11). Wenn gewünscht, kann zusätzlich eine Komfortprobe nach zwei, fünf und zehn Minuten erfolgen.

Anschließend erfolgte die Verschlüsselung der Basen mit einem geeigneten Silikon zur Bissregistrierung (Registrado X-tra, Voco, Cuxhaven, D) (Abbildung 12a). Die Bissnahme wurde en bloc entnommen (Abbildung 12b) und zusammen mit der zuvor getroffenen Auswahl der Zahngarnitur und den notierten Parametern des UTS-CAD ans Labor übergeben.

CAD

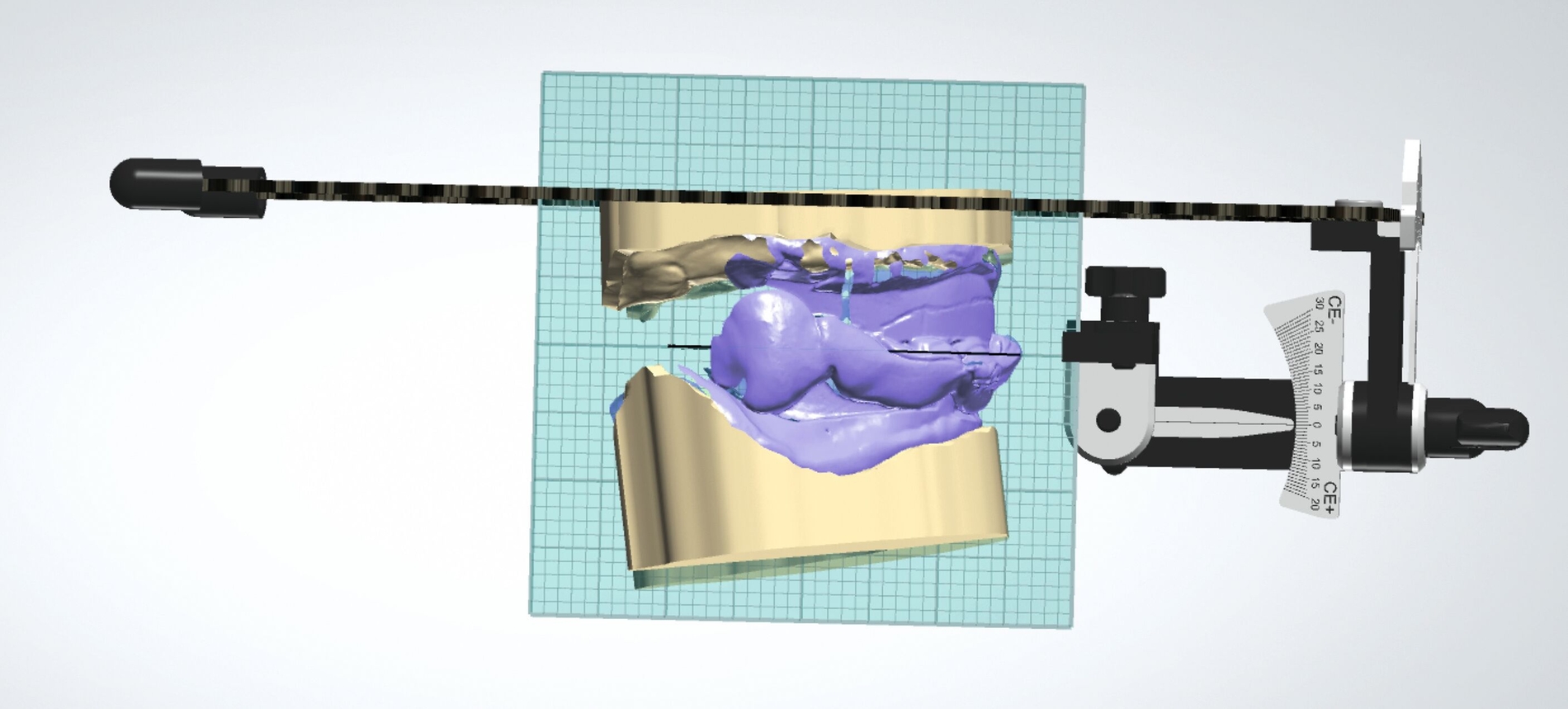

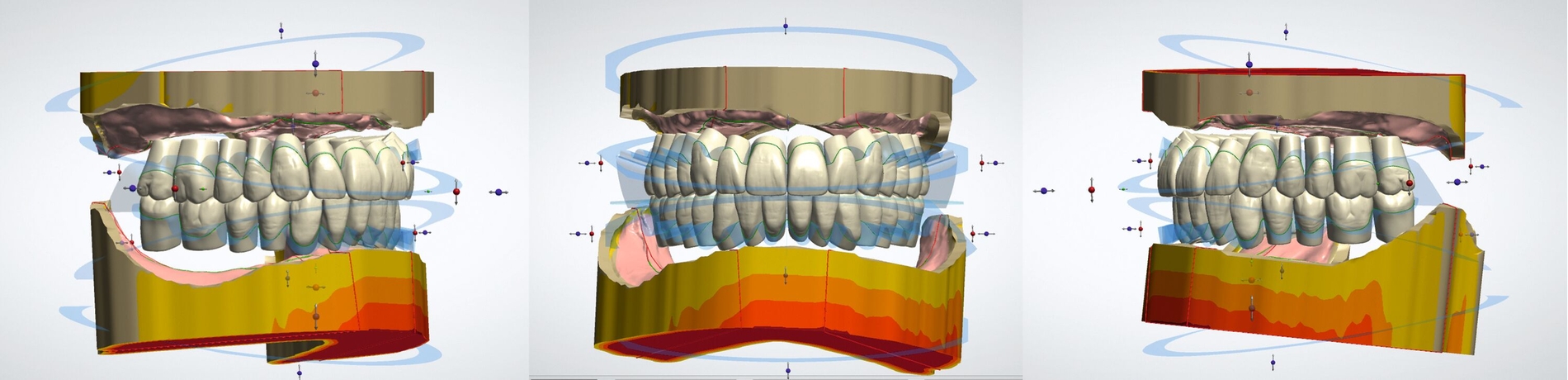

Die verschlüsselte Kombination aus Funktionsabformung und Kieferrelationsbestimmung wurde mittels Laborscanner in mehreren Schritten digitalisiert und zueinander „gematcht“, das heißt zugeordnet (E3, 3Shape, Kopenhagen, DK). Es folgte die digitale Ausrichtung gemäß den Angaben des UTS-CAD in der CAD-Software (3Shape) (Abbildung 13).

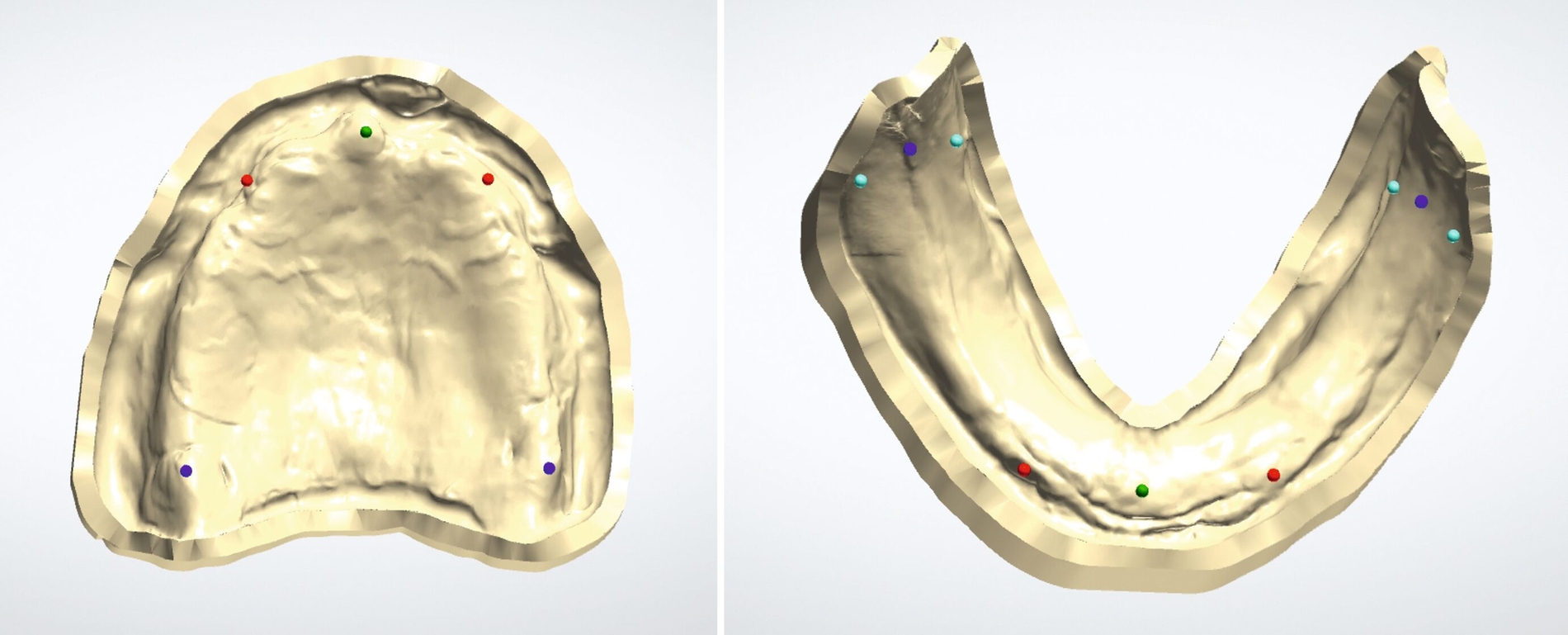

Analog zum konventionellen Workflow erfolgte eine Modellanalyse anhand anatomischer Strukturen. Im Oberkiefer dienten dabei die Tuber, die Eckzahnpunkte und die Papilla inzisiva (Abbildung 14a) und im Unterkiefer die bukkale und die linguale Begrenzung der Trigona retromolaria, die Kieferkammmitte und die Eckzahnpunkte als Referenzpunkte (Abbildung 14b).

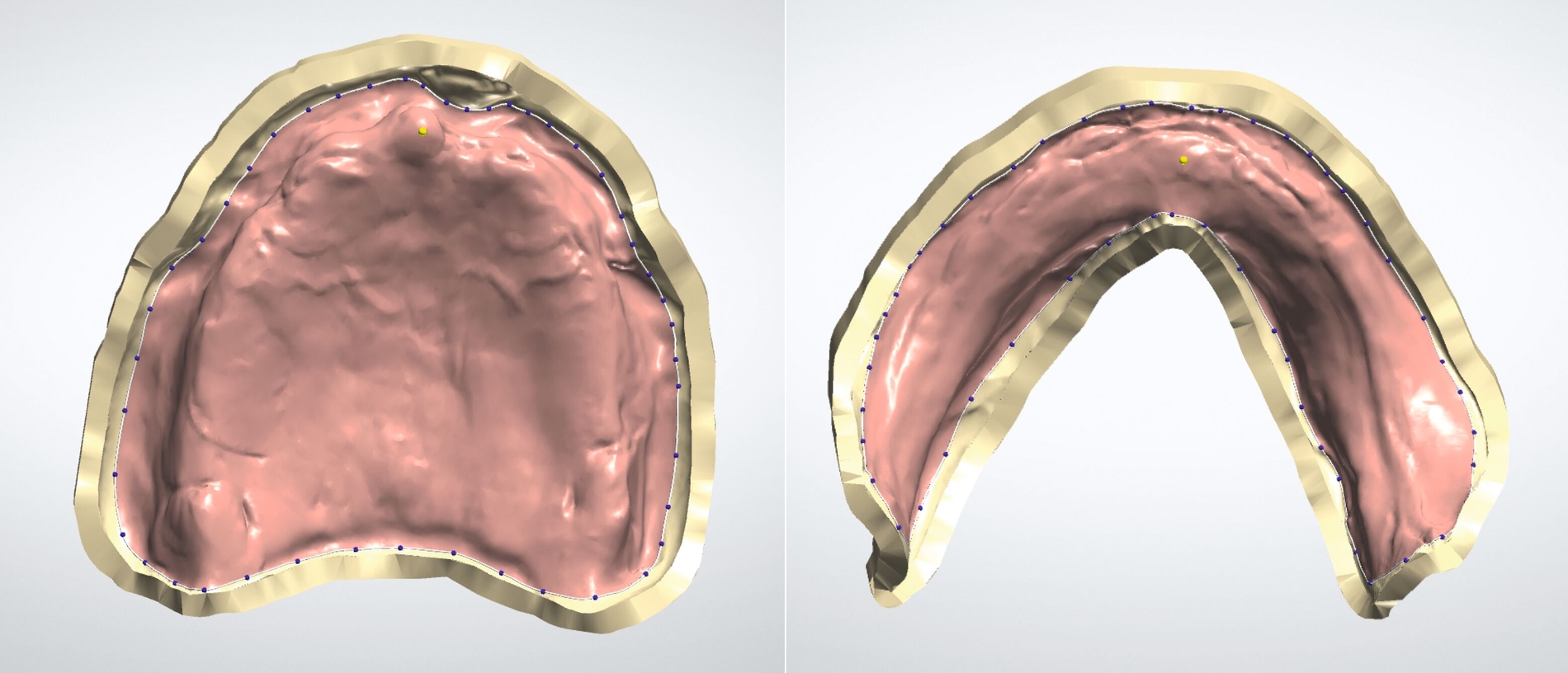

Im Anschluss erfolgte die Begrenzung der Extension der Prothesenbasen, die aufgrund korrekt durchgeführter Funktionsbewegungen im Rahmen der myodynamischen Abformung bis zum tiefsten Punkt der Umschlagfalte erfolgte (Abbildung 15). Im Oberkiefer wurde zur Optimierung des Saugeffekts eine Ausdehnung im Sinne einer dorsalen Abdämmung angelegt (Abbildung 15a).

Wie im konventionellen Workflow erfolgte nun die Auswahl der passenden Zahngarnitur beziehungsweise Garniturgröße anhand der Markierungen auf den 3D-Bite-Plates. Ein Vorteil des digitalen Workflows zeigt sich in der Verfügbarkeit vielfältiger Garnituren und Designs, die ein großes Repertoire an Zahnformen zur patientenindividuellen Gestaltung bieten.

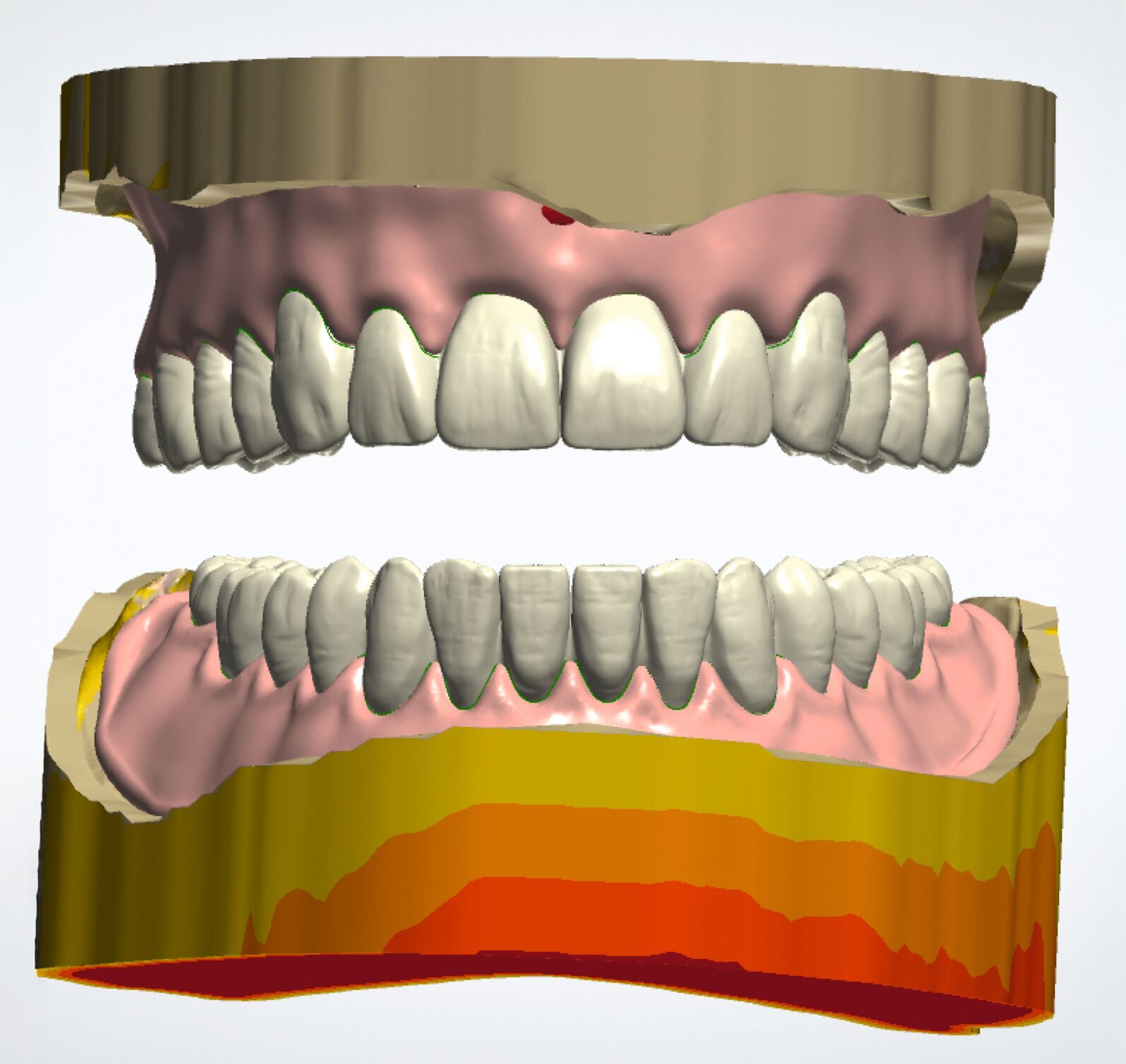

Durch die automatisierte CAD-Zahnaufstellung (Smile Composer) konnte schnell und unkompliziert zwischen unterschiedlichen Designs gewechselt werden (Abbildung 16). Finalisiert wurde die Aufstellung durch die Festlegung der Gestaltung und des Verlaufs der Gingiva (Abbildung 17). Wo nötig wurden Anpassungen an Ventilrändern, Aussparungen an Bändchen oder Ähnlichem analog zur konventionellen Modellation digital sehr unkompliziert und reversibel vorgenommen.

CAD 1: optionale Anprobe (Try-in-Prothesen)

Die Anfertigung von Try-in-Prothesen war optional und kann je nach Komplexität des Falles und Routine in Erwägung gezogen werden. Die Anprobe konnte dabei als CAD/CAM-Pendant zur Wachsanprobe betrachtet werden. Formstabile und leicht fräsbare Kunststoffrohlinge (Pro Art CAD Try-in, Ivoclar Ivotion, Schaan, Liechtenstein) ermöglichten eine funktionelle und ästhetische Anprobe der digital gestalteten Prothesen bei kosteneffizientem Material (Abbildung 18).

Neben der subtraktiven Herstellung durch eine Fräsmaschine war eine additive Fertigung durch 3D-Druck ebenfalls denkbar, ein Export im gängigen Format *stl erleichtert den Absprung in alternative Fertigungsstrecken. Potenzielle Fehlerquellen oder Gestaltungsfragen konnten mit der Anprobe vor der definitiven Fertigstellung gefunden beziehungsweise ausgetestet und nachgebessert werden. Exemplarisch seien hier Inkongruenzen zwischen Tegument und Prothesenbasis (hohlliegende Areale, fehlender Saugeffekt) sowie Mängel in der Okklusion oder Kieferrelation, Gestaltung des Bukkalkorridors, die dorsale Extension der Prothesenbasis sowie die ästhetischen Aspekte der Frontzähne genannt.

CAD 2: Herstellung/Fräsen

Nach Freigabe des Designs wurde ein Datensatz für die Fräseinheit (PrograMill PM7, Ivoclar Vivadent) erstellt und übermittelt. Dank eines industriell hergestellten monolithischen Rohlings (Ivotion A3 / Pink-V, Ivoclar Vivadent), der Zahn- und Prothesenbasismaterial kombiniert, erfolgte die Fräsung der fertigen Prothese (das heißt Prothesenbasis und Prothesenzähne) aus einem Block (Abbildung 19). Durch den direkten chemischen Verbund beider Materialien konnte die fertige Prothese als monolithisches Werkstück ohne Polymerisationsverzug, Klebefugen oder andere Schwachstellen angesehen werden.

Sollte die Herstellung aus einem monolithischen Rohling aus morphologischen Gründen oder dem Wunsch der Patientin oder des Patienten nach einem Farbverlauf in den Zähnen nicht möglich sein, wäre die getrennte Herstellung von Prothesenbasis und -zähnen ebenfalls denkbar.

Dann hätten die Zähne anschließend passgenau in die mit einer zirkumferent einheitlichen Klebefuge versehenden Alveolen einpolymerisiert werden können (Ivotion Bond, Ivoclar Vivadent). Zwar wäre dann ein monolithisches Werkstück nicht mehr gegeben, die Klebefuge wäre jedoch gering und Polymerisationseffekte auf die Passgenauigkeit der Prothesenbasen wären auch so ausgeschlossen.

Unabhängig vom gewählten Herstellungsverfahren mussten die fertigen Prothesen nach dem Fräsprozess nicht mehr aufwendig mit rotierendem Instrumentarium bearbeitet werden, sondern konnten nach dem Heraustrennen aus dem Rohling und Sandeln unmittelbar poliert werden (Abbildung 20). Eine adäquate Oberflächenglättung mit Bimsstein sowie anschließender Hochglanzpolitur mithilfe einer geeigneten Kunststoff-Polierpaste waren neben einer ansprechenden Ästhetik auch zur Vermeidung übermäßiger Biofilm-Anhaftungen von großer Bedeutung. Die Frontzähne wurden vor der Politur mit einer feinen Trennscheibe etwas deutlicher separiert.

Da im Rahmen des digitalen Workflows Modelle und Artikulationen ausschließlich digital vorlagen, entfiel eine finale laborseitige Okklusionskontrolle. Diese fand im Rahmen der Eingliederung am Patienten statt. Da eine Anprobe mit Try-in-Prothesen durchgeführt wurde, konnten so mögliche Fehlerquellen bereits vorher zuverlässig gefunden und ausgebessert werden. Das Outcome der Fräsdateien für die Try-in-Prothesen und die definitiven Totalprothesen sind dabei nahezu identisch, lediglich die finale Qualität der definitiven Totalprothesen ist höher. Unterschiede finden sich in der Frässtrategie, der Wahl des Rohlings, der Fräsen sowie der Einstellungen.

Eingliederung

Das Prozedere zum Eingliederungstermin entsprach dem des konventionellen Workflows. Nach Eingliederung der Prothesen (Abbildung 21) und Überprüfung der Lagestabilität sowie des Halts erfolgte die Überprüfung der statischen und der dynamischen Okklusion (Abbildung 22). Die Feinjustierung erfolgte auch hier erst im Rahmen der Nachkontrolle, das heißt nach ein- bis zweiwöchiger Tragedauer bei Freiheit von Druckstellen.

Stärkere Vorkontakte und störend ausgedehnte Bereiche der Prothesenbasen wurden unmittelbar entfernt. Abschließend wurden standardmäßig Ästhetik, Vertikaldimension und dorsale Extension der Basis erneut überprüft und zusammen mit dem Patienten besprochen. Durch den hier beschriebenen Workflow waren keine relevanten Diskrepanzen zwischen Try-in- und definitiver Prothese zu erwarten. Nach der Vereinbarung eines Kontrolltermins sowie der Aufklärung zur Prothesenhygiene und zu möglichen Komplikationen konnte der Patient mit neuen Prothesen entlassen werden.

Fazit

Die Anfertigung von Totalprothesen ist eine komplexe Interaktion zwischen zahntechnischem und zahnärztlichem Prozedere. Bisher haben sich digitale Workflows und CAD/CAM-Prozesse noch nicht im gleichen Maß wie bei anderen festsitzenden und abnehmbaren prothetischen Versorgungsformen durchgesetzt.

Neue Technologien wie das „Ivotion Denture System“ und die Kombination mit etablierten analogen Strategien erscheinen deswegen lohnend, weil sie die bestehenden Arbeitsabläufe vereinfachen und werkstoffkundliche Eigenschaften der Totalprothese signifikant verbessern. Solche modernen CAD/CAM-Systeme zeigen eine hohe Effizienz, bieten zeitgleich ausreichend Möglichkeiten der Korrektur und Nachsorge (unterfütterungsfähig) und sind in vielen Fällen günstiger.

Insbesondere aus materialkundlicher Sicht zeigen sich diverse Vorteile in der Nutzung industriell hergestellter Kunststoffrohlinge im Vergleich zur konventionellen Verarbeitung. Hervorzuheben sind vor allem der deutlich reduzierte Restmonomergehalt, das Ausbleiben von Polymerisationsschrumpfungen und das Vorliegen eines hochvernetzten, homogenen Kunststoffgefüges.

Wie im konventionellen Workflow ist die Auswahl hochwertigerer Kunststoffzähne mit Multilayer-Schichtung möglich. Im Vergleich zu industriell hergestellten Prothesenzähnen mit individueller Oberflächenstruktur, Schneidencharakteristik und Chromazität können gefräste Zähne bei hochästhetischen Ansprüchen das notwendige Niveau an Ästhetik noch nicht erreichen. Bedingt durch die „Shell-Geometrie“ der Bicolor-Rohlinge kann zum jetzigen Zeitpunkt nur eine Zahn-zu-Zweizahn-Verzahnung umgesetzt werden, was jedoch sehr gute Ergebnisse bezüglich der Rot-Weiß-Ästhetik ermöglicht. Eine Zahn-zu-Zahn-Verzahnung, wie sie beispielsweise das Gerber-Aufstellsystem vorsieht, ist nur möglich, wenn Zähne und Basis separat gefräst werden.

Obwohl mehrere Behandlungsteilschritte in einem Termin komprimiert durchgeführt wurden, bietet das hier vorgestellte System die Möglichkeit, potenzielle Fehler rechtzeitig zu erkennen und Korrekturen vorzunehmen (etwa Korrektur der Vertikaldimension durch Anpassung der 3D-Bite-Plates und Justierung des Stützstiftregistrats, Überprüfung von Zahnform und -stellung durch Try-in-Prothesen).

Dem gegenüber stehen relativ hohe Investitions- und Unterhaltungskosten sowie die Abhängigkeit von System, Anbieter und Software. Allerdings ist die vollständige oder auch nur teilweise Integration in bereits bestehende Konzepte im Praxisalltag unkompliziert. Durch die Speicherung der erstellten Datensätze werden Neuanfertigungen ohne erneute Behandlungssitzungen möglich.

Basierend auf dem dargestellten Workflow ergeben sich darüber hinaus weitere potenzielle Vorteile, wie die „replicate denture“,das heißt die Kopie einer bestehenden Prothese. Bei Vorliegen der entsprechenden Hard- und Software sind auch laborunabhängige Fertigungen innerhalb der Zahnarztpraxis möglich. Das vorgestellte „Ivotion-Denture-System“ kann nach unserer Erfahrung somit einen Ansatz darstellen, bewährte Verfahren des analogen Workflows ohne Qualitätseinbußen digital umzusetzen, effizienter zu gestalten und zu erweitern.

Literaturliste

M. Srinivasan, P. Kamnoedboon, G. McKenna, L. Angst, M. Schimmel, M. Ozcan, F. Muller, CAD-CAM removable complete dentures: A systematic review and meta-analysis of trueness of fit, biocompatibility, mechanical properties, surface characteristics, colorstability, time-cost analysis, clinical and patient-reported outcomes, J Dent 113 (2021) 103777.

M. Srinivasan, M. Schimmel, M. Naharro, O.N. C, G. McKenna, F. Muller, CAD/CAM milled removable complete dentures: time and cost estimation study, J Dent 80 (2019) 75-79.

M. Iwaki, M. Kanazawa, T. Arakida, S. Minakuchi, Mechanical properties of a polymethyl methacrylate block for CAD/CAM dentures, J Oral Sci 62(4) (2020) 420-422.

M. Srinivasan, H. Gjengedal, M. Cattani-Lorente, M. Moussa, S. Durual, M. Schimmel, F. Muller, CAD/CAM milled complete removable dental prostheses: An in vitro evaluation of biocompatibility, mechanical properties, and surface roughness, Dent Mater J 37(4) (2018) 526-533.

O. Steinmassl, V. Offermanns, W. Stockl, H. Dumfahrt, I. Grunert, P.A. Steinmassl, In Vitro Analysis of the Fracture Resistance of CAD/CAM Denture Base Resins, Materials (Basel) 11(3) (2018).

V. Prpic, Z. Schauperl, A. Catic, N. Dulcic, S. Cimic, Comparison of Mechanical Properties of 3D-Printed, CAD/CAM, and Conventional Denture Base Materials, J Prosthodont 29(6) (2020) 524-528.